“การบำรุงรักษาอัจฉริยะ” หรือ “Smart Maintenance” หมายถึงการใช้เทคโนโลยีขั้นสูง และกลยุทธ์ที่ขับเคลื่อนด้วยข้อมูลเพื่อเพิ่มประสิทธิภาพการบำรุงรักษาอุปกรณ์และระบบ โดยใช้ประโยชน์จากเทคโนโลยีต่างๆ เช่น Internet of Things (IoT), ปัญญาประดิษฐ์ (AI), การเรียนรู้ของเครื่อง (ML), การวิเคราะห์ข้อมูลขนาดใหญ่ (Big Data) และเทคนิคการบำรุงรักษาเชิงคาดการณ์ (Predictive Mainteannce) เพื่อตรวจสอบอุปกรณ์แบบเรียลไทม์ ตรวจจับปัญหาที่อาจเกิดขึ้นก่อนที่จะเกิดขึ้น และกำหนดเวลา กิจกรรมการบำรุงรักษามีประสิทธิภาพมากขึ้น

ส่วนประกอบสำคัญของการบำรุงรักษาอัจฉริยะ ได้แก่

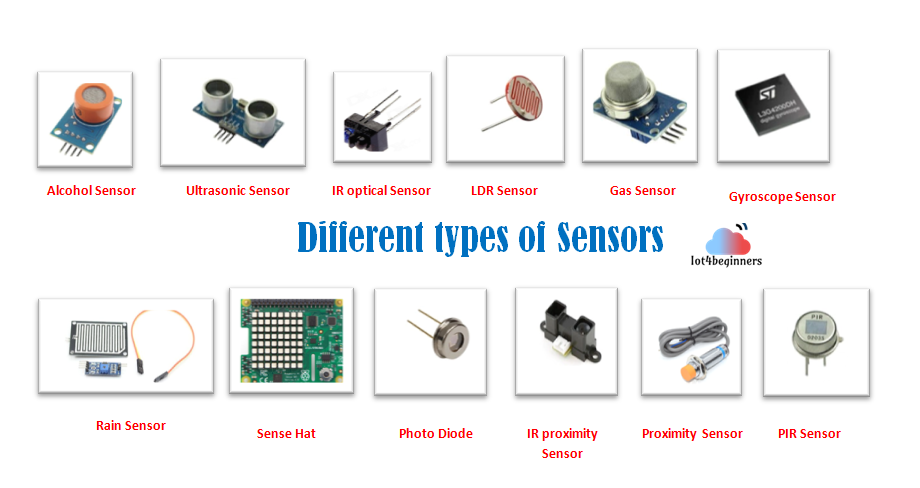

1. ระบบ IIoT Sensor

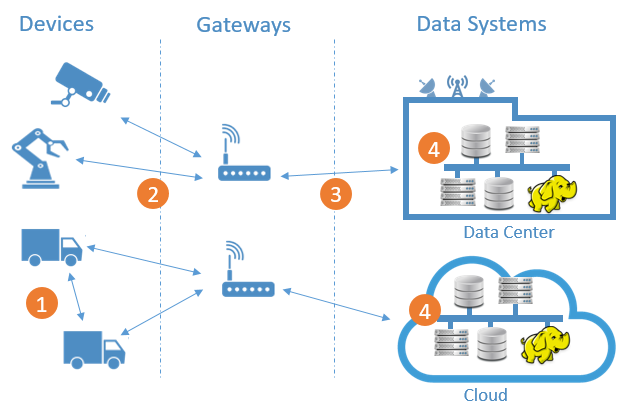

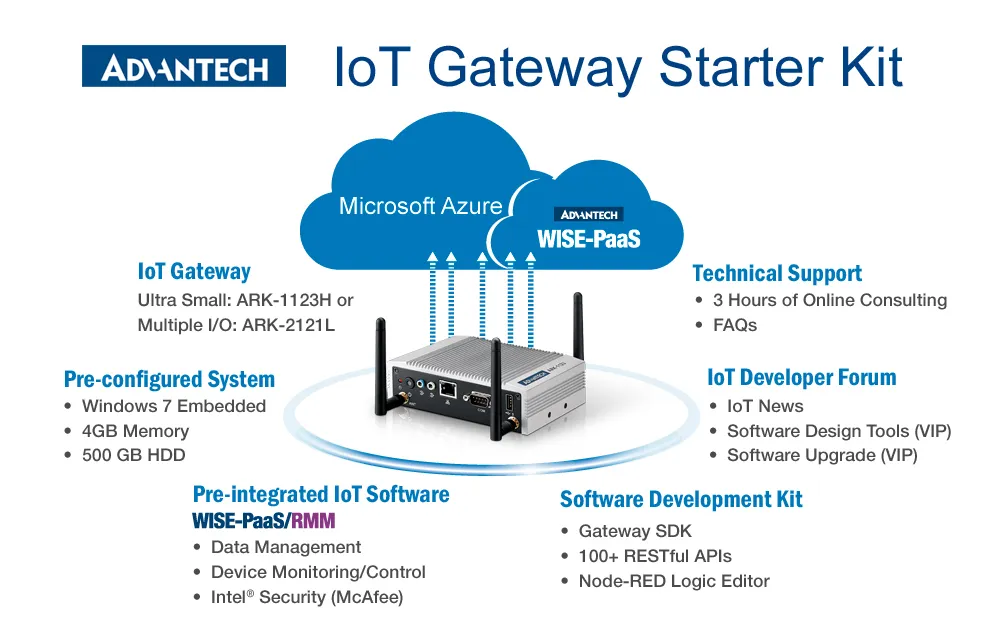

IIoT หรือ Industrial IoT ย่อมาจาก Industrial Internet of Things คือ การเชื่อมต่อเครื่องจักรและระบบอุตรสาหกรรมเข้ากับเครือข่าย (ซึ่งอาจจะเป็น internet) เพื่อที่จะนำเอาข้อมูลมา เฝ้าดู ประมวลผล และวิเคราะห์เพื่อที่จะเพิ่มประสิทธิภาพ, เพิ่มผลผลิตและลดค่าใช้จ่าย

Things ใน Industrial IoT เป็นเครื่องจักรที่มีองค์ประกอบเป็น เซนเซอร์ (Sensor) เพื่อเก็บข้อมูลในเชิง Physical เข้ามา เช่น ความดัน อุณหภูมิ หรือการสั่นสะเทือนเป็นต้น, ชุดควบคุม (Controller) ที่เปรียบเสมือนสมองในการเอาข้อมูลจำนวนมหาศาลมาคิดคำนวน และสั่งการต่อไป, ชุดเครื่องจักร เปรียบเสมือน Actuator ที่จะทำงานในฟังก์ชั่นของเค้า ซึ่งเป้าหมายของระบบ IIoT คือ การเอาข้อมูลในกระบวนการผลิต (Utilize Manufacturing Data) มาใช้เพื่อที่จะปรับปรุงกระบวนการผลิตให้ดี, มีประสิทธิภาพหรือผลผลิตที่เพิ่มขึ้นและประหยัดค่าใช้จ่ายนั้นเอง

อ่านบทความเต็ม : Industrial Internet Of Things (IIoT) คือะไร?

2. การประยุกต์ใช้ Big Data

การวิเคราะห์ และประยุกต์ใช้ข้อมูลขนาดใหญ่ หรือ Big Data คือการนำข้อมูลจำนวนมากที่รวบรวมจากเซ็นเซอร์ IIoT และแหล่งที่มาอื่นๆ ได้รับการวิเคราะห์ ซึ่งอาจจะผ่านโมเดล ML หรือ AI เพื่อระบุแนวโน้ม ความผิดปกติ และความล้มเหลวที่อาจเกิดขึ้นกับเครื่องจักรในโรงงาน

อ่านเพิ่มเติม : Bigdata และ AI คืออะไร ? และนำไปใช้ประโยชน์อะไรในอุตสาหกรรม

3. การบำรุงรักษาเชิงคาดการณ์ (Predictive Maintenance)

การบำรุงรักษาเชิงคาดการณ์ หรือ Predictive Maintenance คือการใช้โมเดลในการวิเคราะห์ข้อมูลด้วยระบบเทคโนโลยี Artificial Intelligence (AI) และ Machine Learning (ML) จากอัลกอริธึมการเรียนรู้ของเครื่องเพื่อคาดการณ์ว่าเมื่อใดจะต้องบำรุงรักษาอุปกรณ์ตามข้อมูลในอดีตและสภาวะปัจจุบัน ซึ่งช่วยลดเวลาหยุดทำงาน (Downtime) ต้นทุน (Cost) และเพิ่มประสิทธิภาพสูงสุด

อ่านบทความ : การบำรุงรักษาเชิงคาดการณ์ PdM (Predictive Maintenance)

4. การใช้ระบบ Real-Time Condition Monitoring

ระบบ Real-Time Condition Monitoring คือการที่เราตรวจสอบสภาพการใช้งานเครื่องจักร ณ เวลานั้นจริงๆ ผ่านระบบ IIoT ทำให้เราสามารถเฝ้าระวัง หรือติดตามการทำงานของเครื่องจักรในระบบการผลิตอย่างต่อเนื่อง และเป็นเวลาขณะนั้นจริงๆ เพื่อตรวจจับ ประสิทธิภาพการทำงาน สัญญาณการสึกหรอ การเสื่อมสภาพ หรือการทำงานผิดปกติในระยะเริ่มต้น

อ่านบทความตัวอย่างของการประยุกต์ใช้ ระบบ Real-Time Condition Monitoring : [เทคโนโลยี] “Wireless Online Vibration Monitoring” และการตรวจจับความเสียหายของเครื่องจักร

5. การตรวจสอบและควบคุมระยะไกล (Remote Monitoring and Control)

การตรวจสอบและควบคุมระยะไกล หรือ Remote Monitoring Control คือ ความสามารถในการตรวจสอบ และควบคุมอุปกรณ์จากระยะไกล ช่วยให้ตอบสนองต่อปัญหาได้เร็วขึ้น และลดความจำที่จะต้องใช้คนทำงาน เข้าไปทำงานในการตรวจสอบ หรือเข้าไปสั่งการเครื่องจักรในพื้นที่การผลิต ทำให้การทำงานเป็นไปอย่างรวดเร็ว และมีประสิทธิภาพมากขึ้น

6. ระบบการทำงานอัตโนมัติ (Automation System)

ระบบอัตโนมัติ หรือ Automation System คือ ระบบที่ทำให้งานบำรุงรักษา หรือการผลิตในโรงงานแบบปกติ ทำงานได้อย่างเป็นอัตโนมัติ ผ่านชุดควบคุมที่ได้เรียนรู้ข้อมูลจาก Big data มาแล้ว ซึ่งในส่วนของ Maintenance จะหมายถึงกระบวนการเตรียมงานในส่วนของ Planning เช่น การออกตารางการบำรุงรักษา โดยผูกเงื่อนไขเข้ากับตารางการผลิต หรือคุณภาพของเครื่องจักร (Realtime Condition-Based)เพื่อเพิ่มประสิทธิภาพการดำเนินงานโดยรวม

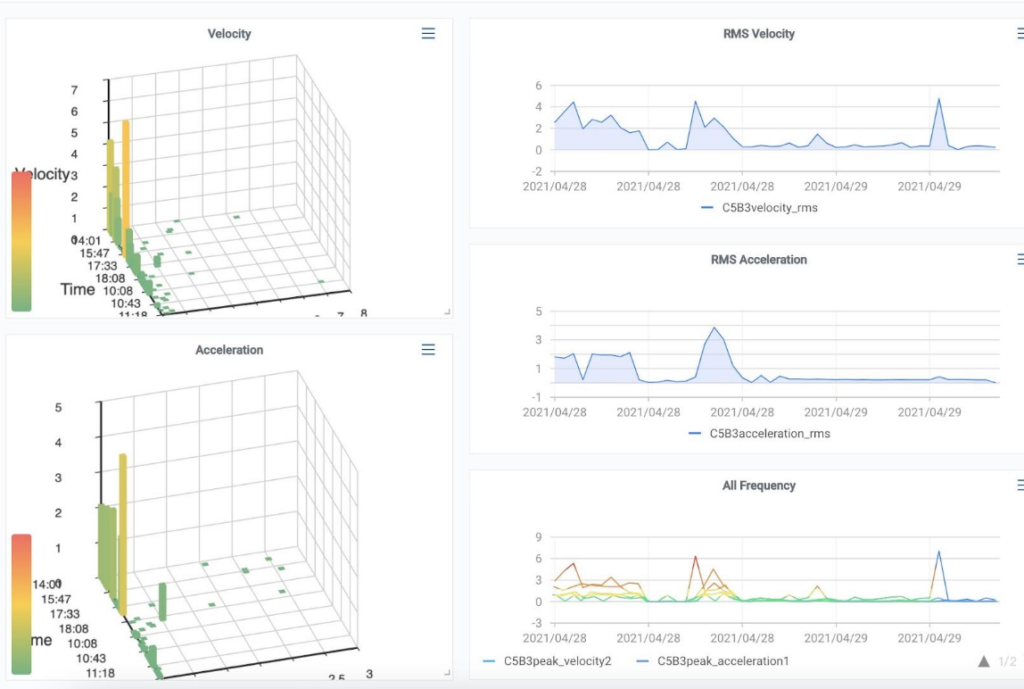

7. การทำ Data Integration and Visualization

หัวข้อนี้อาจจะขอทับศัพท์ “Data Integration and Visualization” นะครับ ซึ่งจริงๆก็คือการที่เรารวมข้อมูลเป็นหนึ่งเดียวกันผ่านระบบเพียงระบบเดียว และการแสดงภาพรวมให้เข้าถึงได้ง่ายๆ ด้วยการรวมข้อมูลจากแหล่งต่างๆ และนำเสนอในลักษณะที่มีความหมายและนำไปปฏิบัติได้สำหรับทีมบำรุงรักษาและทีมผลิตนั่นเองครับ

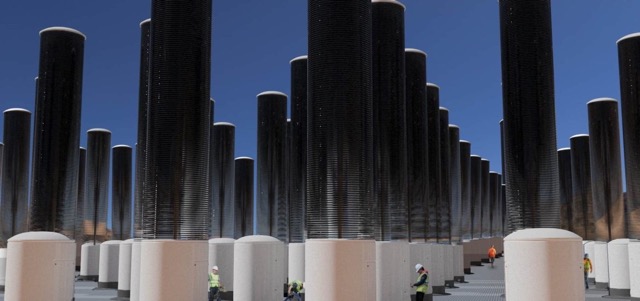

ตัวอย่าง DashBoard สำหรับการดูค่า Vibration Monitoring ในเครื่องจักร @Credited by Factorium

โดยสรุปรวมแล้ว การบำรุงรักษาอัจฉริยะมีเป้าหมาย “เพื่อปรับปรุงความน่าเชื่อถือของอุปกรณ์ ลดต้นทุนการบำรุงรักษา ยืดอายุสินทรัพย์ และเพิ่มประสิทธิภาพการดำเนินงาน” โดยรวมผ่านแนวทางเชิงรุกและขับเคลื่อนด้วยข้อมูลนะครับ

=========================================

หากใครสนใจงานสัมนาดีๆที่ฟรี และได้ความรู้ในด้าน Smart Maintenance, Smart Energy Management และ Industrial IoT ก็สามารถเข้าไปลงทะเบียนร่วมงานได้ตามลิ้งค์ด้านล่างในงาน Murata MEGA Conference ไดเลยนะครับผม

=========================================

แล้วพบกับสาระดีๆแบบนี้ทางด้านงานช่าง งานวิศวกรรม และอุตสาหกรรมได้ที่ นายช่างมาแชร์ นะครับ

Website: www.naichangmashare.com

Facebook: https://www.facebook.com/naichangmashare/

Blockdit : https://www.blockdit.com/naichangmashare

Instragram: https://www.instagram.com/naichangmashare/

Twitter: https://twitter.com/naichangmashare

Youtube: https://www.youtube.com/channel/UCmIPiSeg-uy4k8JYSmknp_g

#นายช่างมาแชร์

![นายช่างสอนฟรี [EP.2] : วาล์วนิรภัย PSV (Pressure Safety Valve) โดยทางพี่บอล OSA Valve นะครับ](https://naichangmashare.com/wp-content/uploads/2023/12/maxresdefault-1-218x150.jpg)

![[นายช่างสอนฟรี] ~ งานซ่อมบำรุงรักษาขั้นพื้นฐาน (Basic Planned Maintenance)](https://naichangmashare.com/wp-content/uploads/2023/09/maxresdefault-218x150.jpg)

![[SISTAM 2023] งานประชุมและแสดงสินค้าด้านความปลอดภัยอัจฉริยะและเทคโนโลยีชั้นสูงสำหรับการบำรุงรักษา 18-20 ตุลาคม 2566 [SISTAM 2023] งานประชุมและแสดงสินค้าด้านความปลอดภัยอัจฉริยะและเทคโนโลยีชั้นสูงสำหรับการบำรุงรักษา 18-20 ตุลาคม 2566](https://naichangmashare.com/wp-content/uploads/2023/10/photoForWeb169.001-2-218x150.jpeg)