การผลิตสินค้าไม่ได้ตามแผนที่การผลิตวางไว้ ปัญหาที่เป็นเรื่องปกติของทุกโรงงานทั้งในอดีตและปัจจุบันต้องเจอ เนื่องจากแผนงานที่ถูกออกแบบไว้บนกระดาน กับหน้างานที่มีปัจจัยหลายด้านที่ทำให้แผนที่วางไว้ต้องมีอันเลื่อนออก หรือช้ากว่าแผนงานที่ได้วางไว้ โดยปัจจัยหลักที่ทำให้แผนการผลิตช้ากว่าแผนที่วางไว้ ยกตัวอย่างเช่น ปัญหาของเครื่องจักร, ปัญหาพนักงานหน้าเครื่อง, ปัญหาของวัตถุดิบ, แผนการผลิตไม่สามารถผลิตได้ตามแผน เป็นต้น

จากปัญหาดังกล่าวเบื้องต้นจะเห็นได้ว่าเป็นปัญหาที่หลีกเลี่ยงไม่ได้ที่ทุกโรงงานต้องเจอ แม้ว่าจะมีระบบการบริหารจัดการที่ดีแค่ไหนก็ตาม ปัญหาเหล่านี้ยิ่งจะมากขึ้นหากโรงงานนั้นๆ มีการผลิตที่ซับซ้อนนั่นหมายความว่ากระบวนการผลิต (WIP) ที่มากขึ้นด้วยก็จะยิ่งเพิ่มปัญหาในการผลิตมากขึ้นตามจำนวนกระบวนการ โดยเฉพาะหากยังใช้การบริหารการจัดการจาก คน หรือบุคลากรเป็นหลัก เพราะเท่ากับว่าทั้งระบบฝากไว้กับคนเพียงไม่กี่คน หรือบางโรงงานอาจมีคนจัดการด้านต่างๆ เพียงคนเดียว ยิ่งเสี่ยงที่จะเกิดปัญหาเพราะว่าหากบุคลากรคนดังกล่าวไม่มาปฏิบัติงานในวันนั้นๆ ก็จะทำให้ส่วนงานตั้งแต่วางแผนไปจนถึงการผลิตก็จะกระทบเป็นลูกโซ่ทำให้เกิดปัญหาทั้งระบบเลยทีเดียว

การผลิตสินค้าได้ไม่ตามแผนการผลิตที่วางไว้

จากปัญหาข้างต้นจะเห็นได้ว่าเราไม่สามารถจะหลีกเลี่ยงปัญหาต่างในการผลิตได้เลย แต่เราสามารถลดปัญหา หรือป้องกันปัญหานั่นให้เกิดขึ้นน้อยที่สุด หรือหากปัญหาเกิดขึ้นก็จะสามารถแก้ไข หรือปรับเปลี่ยนแผนงานการผลิตให้สามารถกลับมาผลิตได้ใหม่ให้เร็วที่สุด หรือในกรณีที่ต้องเลื่อนเวลาในการส่งมอบเราก็สามารถทราบถึงปัญหานั้นได้อย่างรวดเร็วแบบ real-time

โดยกรณีนี้หากไม่สามารถทำการส่งมอบให้ลูกค้าได้จริงตามกำหนดควรแจ้งให้ลูกค้าทราบถึงปัญหาและร่วมกันหาทางออกร่วมกับลูกค้า เพราะลูกค้าเองเมื่อทราบปัญหาแต่เนิ่นๆ ลูกค้าจะสามารถเตรียมรับมือได้ไว หรือดีกว่านั้นลูกค้าอาจปรับแผนเพื่อร่วมกับเราเพื่อการส่งมอบที่เราจะส่งมอบได้หลังจากแก้ปัญหาของเราแล้วโดยกระทบกับสายการผลิตของเขาน้อยที่สุด หรือ ไม่กระทบเลยเพราะส่วนใหญ่ลูกค้าจะผลิตสินค้าจากหลายแหล่งอยู่แล้วอาจจะโยกการผลิตของเรารอบนี้ไปยังผู้ผลิตรายอื่นก่อน รอจนกว่าเราจะกลับมาผลิตได้เหมือนเดิม

เทคโนโลยี MES (Manufacturing Execution System) ตัวช่วยในการบริหารการจัดการด้านการผลิตตั้งแต่ขั้นตอนวางแผนไปจนถึงส่งข้อมูลแบบ real-time

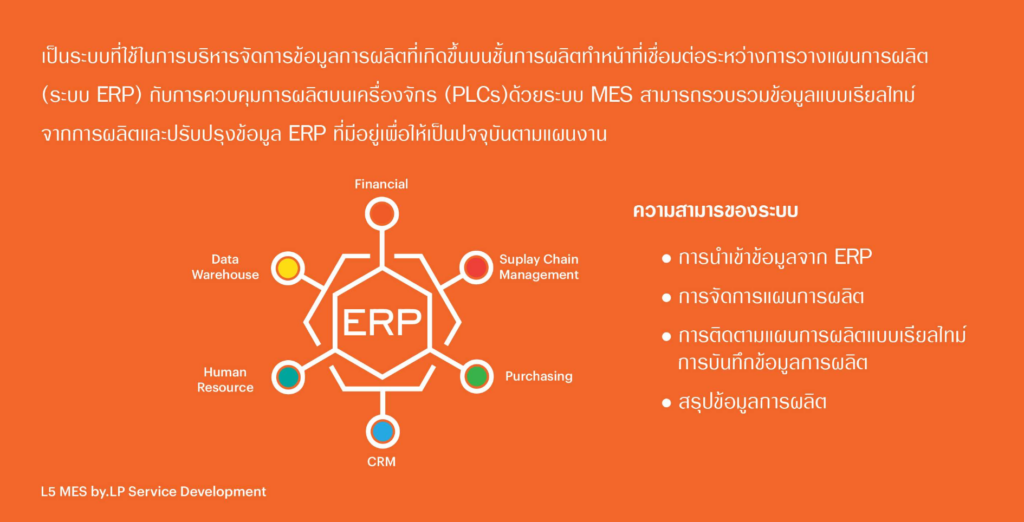

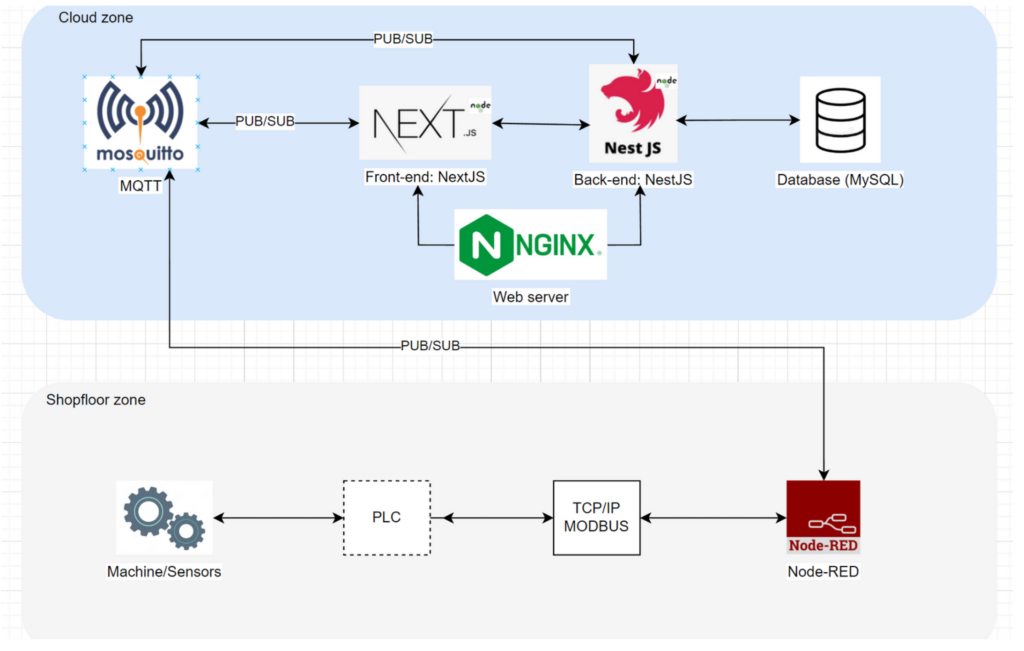

สำหรับการรับมือกับปัญหาผลิตสินค้าได้ไม่ตามแผนการผลิต ปัจจุบันได้มีการใช้เทคโนโลยี Software ด้านการตรวจสอบสายการผลิตแบบ Real-time นั่นคือโปรแกรม “MES (Manufacturing Execution System)” ที่จะเข้ามาช่วยในการบริหารการจัดการด้านการผลิตตั้งแต่ขั้นตอนวางแผน ไปจนถึงส่งข้อมูลแบบ real-time ให้กับ ERP เพื่อให้การบริหารการจัดการนั้นเกิดประสิทธิภาพสูงสุดและสะท้อนการผลิตที่เกิดขึ้นจริงในระบบ

อีกทั้งในส่วนของเครื่องจักร ระบบ MES ยังสามารถนำไปใช้ในการบำรุงรักษาในรูปแบบ PM (Preventive Maintenance) หรือแม้แต่การติดตามการซ่อมหรือการบำรุงรักษาของเครื่องจักรนั้นๆ เพื่อป้องกันความเสียหายที่จะเกิดขึ้นกับเครื่องจักรระหว่างการผลิต ซึ่งจะส่งผลต่อการหยุดลงของการผลิตนั่นเอง โดยโปรแกรม MES นั้นจะมีรูปแบบการทำงาน และ ฟังชั่นการทำงานต่างๆ ซึ่งจะเข้ามารับมือกับปัญหาด้านการผลิตดังนี้

ฟังก์ชั่นต่างๆ ของระบบ MES ที่เข้ามาช่วยในการบริหารการจัดการกับระบบการผลิต

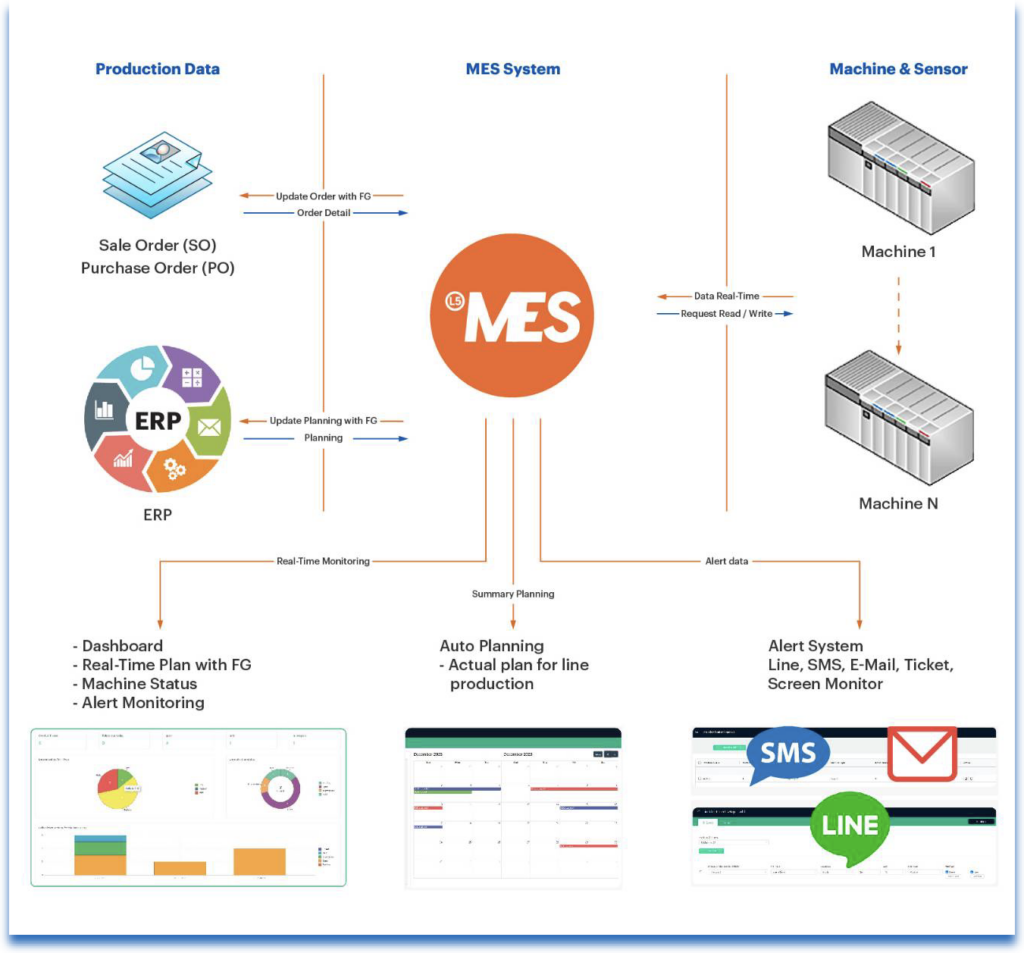

1. AI Planning

ระบบการวางแผนการผลิต โดยนำข้อมูลของใบแจ้งซ่อม (Order) และเครื่องจักร (Machine) เข้ามาร่วมวางแผนแบบอัตโนมัติเพื่อให้การผลิตทันตามกำหนดส่งมอบของ Order นั้นๆ โดยในการวางแผนจะนำระบบ AI เขามาร่วมในการจัดการแผนในการผลิต โดยการวางแผนไปที่เครื่องจักรนั้นๆตาม WIP (Work In Progress) โดยนำขีดความสามารถ และข้อกำหนดของเครื่องจักรนั้นๆ เขามาประมวลผลเพื่อให้ได้แผนการผลิตที่ดีที่สุด (Optimization) ให้ทันตามกำหนดเวลาส่งมอบ

2. Flexible Planning

เมื่อมีการกำหนดแผนที่วางไว้แล้วเบื้องต้น แล้วมีเหตุการณ์จำเป็นให้ต้องทำการปรับเปลี่ยนแผนการผลิต แผนงานทั้งหมดต้องมีการปรับตามไปอัตโนมัติ โดยภาพรวมจะแสดงให้เห็นว่าแผนงานต่างๆ ที่เลื่อนนั้นส่งผลกระทบกับแผนงานอื่นหรือกำหนดแผนงานใหม่เพื่อให้การผลิตยังสามารถผลิตต่อเนื่องไปได้อย่างทันท่วงทีมอบ ระบบจะปรับแผนให้เลย แต่หากแผนนั้นไม่สามารถส่งมอบได้ทันตาม Order นั้นๆ

ระบบจะมีการแจ้งเตือน (Line, E-mail, SMS, Monitor Screen) ไปยังผู้รับผิดชอบใน Order นั้นทั้งหมดเพื่อให้เข้ามาร่วมกันแก้ปัญหารือ กำหนดแผนงานใหม่เพื่อให้การผลิตยังสามารถผลิตต่อเนื่องไปได้อย่างทันท่วงที

3. Real-time Monitoring

ระบบจะมีการแสดงผลการผลิตในทุกกระบวนการผลิต WIP แบบ real-time โดยระบบสามารถกำหนดให้มีการแสดงผลได้หลายทางไม่ว่าจะเป็น Smart TV, PC Monitor, Tablet, Smart mobile ตามวัตถุประสงค์ของแต่ละหน่วยงานที่ต้องการโดยทั้งหมดสามารถแสดงผลได้พร้อมกันทุกอุปกรณ์ เช่น ยอดการผลิต real-time เปรียบเทียบกับแผนที่ตั้งไว้, Next Job, ภาพรวมของการผลิต

4. Real-time Alert

ระบบการแจ้งเตือนแบบ Real-time ทุกความเคลื่อนไหวในทุกกระบวนการผลิต เช่น สถานะของเครื่องจักร (running, pause, stop, damage), plan change โดยการแจ้งเตือนสามารถทำได้หลายช่องทาง Line, SMS, Tower light, PC screen โดยการแจ้งเตือนจะส่งไปยังบุคคลที่มีส่วนในการรับผิดชอบต่อ WO (Work Order) ทั้งรวมถึง Sale agent ที่รับผิดชอบด้วยเพื่อจะได้รู้ถึงปัญหาของ Order ที่รับผิชอบอยู่

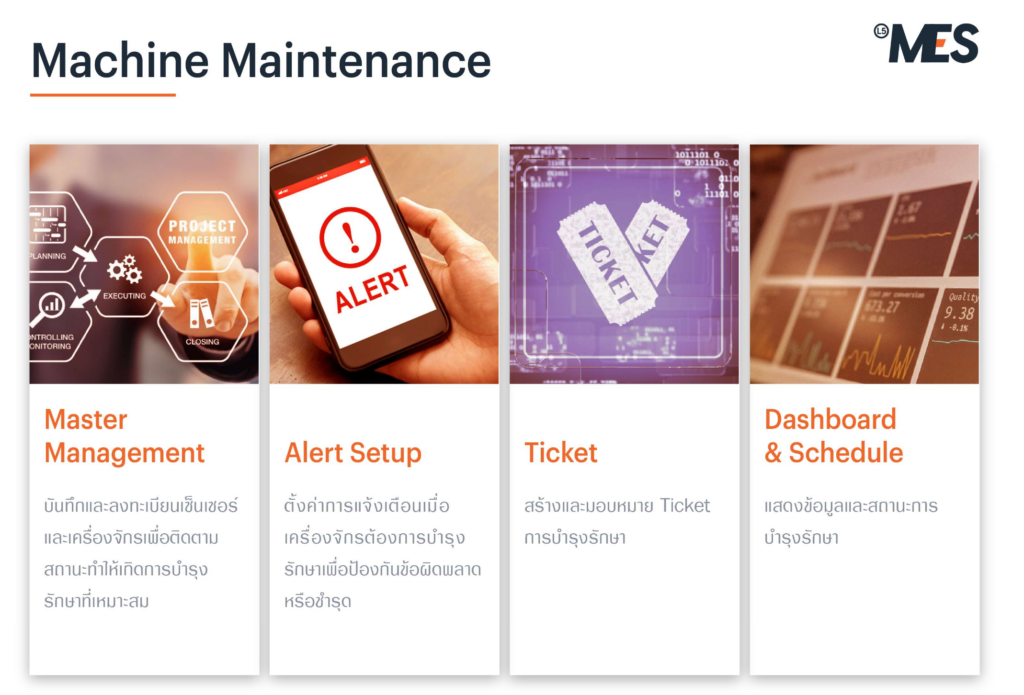

5. Preventive Maintenance (PM)

แจ้งเตือนเมื่อใกล้กำหนดการบำรุงรักษาเครื่องจักรเมือถึงกำหนดของการเสื่อมของอะไหล่ในแต่ละส่วน ซึ่งจะมีการกำหนดตามตัวชี้วัดอายุการใช้งานของอุปกรณ์ในเครื่องจักร แยกตามชิ้นส่วนในเครื่องจักรที่ตั้งค่าไว้ ซึ่งค่าต่างๆของชิ้นส่วนของเครื่องจักรเหล่านี้ได้จากการเก็บค่าของ Sensor ของเครื่องจักรแต่ละชิ้น แล้วนำมาคำนวณอายุการใช้งานเปรียบเทียบกับค่าที่กำหนดให้มีการบำรุงรักษา

6. Auto and Manual Ticket

ระบบสามารถสร้าง Ticket อัตโนมัติ ในกรณีที่เกิดปัญหาขึ้นในระบบเพื่อติดตามสถานะของปัญหาที่เกิดขึ้น โดยระบบ ticket จะอ้างอิงการสร้างขึ้นจากตัว tricker ต่างๆดังนี้

- Real-time Alert: กรณีที่กระบวนการผลิตมีปัญหา ระบบจะแจ้งเตือนพร้อมเปิด ticket อัตโนมัติเพื่อให้มีช่องทางในการติดตามการแก้ไขปัญหาต่างที่เกิดขึ้นในระบบ

- Preventive Maintenance: เมื่อค่าอายุการใช้งานของชิ้นส่วนนั้นใกล้ถึงกำหนดในการทำ PM

- Manual Schedule plan: สร้าง ticket ล่วงหน้าเพื่อวางแผนงานที่มีการกำหนดไว้ล่วงหน้า เช่น แผนการติดตั้งเครื่องจักร โดยเมื่อใกล้เวลที่ได้วางแผนไว้ ระบบจะเปิด ticket เพื่อให้เริ่มมีการดำเนินการและ ติดตามผลการดำเนินงานจาก ticket ที่ระบบได้เปิดอัตโนมัติไว้ให้

7. Data Exchange

การแลกเปลี่ยนข้อมูลระหว่าง MES กับระบบอื่น เช่น ERP, HR โดยระบบสามารถส่ง และ รับข้อมูลจากโปรแกรมอื่นๆได้หลากหลายวิธี เพื่อการบริหารจัดการที่สมบูรณ์แบบ โดยการเชื่อมต่อส่วนใหญ่จะทำผ่าน API, Token, File, XML เป็นต้น เพื่อลดการทำงานที่ซ้ำซ้อนของพนักงานในการป้อนข้อมูลของแต่ละโปรแกรมในโรงงาน

จากฟังชั่นการทำงานต่างๆ ของระบบ MES ที่ได้กล่าวมาจะเห็นได้ว่าเมื่อมีการนำระบบ MES เข้ามาช่วยในจัดการในการผลิตแล้วจะพบว่าปัญหาส่วนใหญ่ที่แม้ว่าจะเกิดขึ้นก็ตามแต่ปัญหานั้นๆ จะถูกแก้ไขได้อย่างรวมเร็วเพราะว่าระบบมีการติดตามและแจ้งเตือนแบบ real-time ส่วนการหยุดการผลิตจากการเสียหายของเครื่องจักรก็จะลดลงเนื่องจากใน MES เองมีระบบที่ทำการ PM เครื่องจักรไว้ล่วงหน้าซึ่งทำให้เครื่องจักรอยู่ในสถานะพร้อมและทำงานได้อย่างเต็มประสิทธิภาพของเครื่องจักร

กรณีเครื่องจักรเองมีระบบ sensor ที่ติดไว้เพื่อติดตามค่าสถานะการทำงานของเครื่องในแต่ละจุดหากพบว่าค่าที่อ่านได้เกินกว่าค่าสูงสุดที่เครื่องจักรๆด้กำหนดไว้ระบบ MES ยังสามารถสั่งการให้เครื่องจักรกลับมาทำงานในจุดที่ปลอดภัยต่อเครื่องจักรเหมือนเดิม เพื่อป้องกันการเสียหายจากการทำงานเกินขีดความสามารถ และ การผลิตยังสามารถผลิตได้ต่อเนื่องได้

Success the series | L5 MES ส่งมอบเทคโนโลยีด้านการบริหารและการจัดการเครื่องจักรภายในโรงงาน

สรุปข้อดีเมื่อใช้ระบบ MES

- Improve efficient production management การบริหารการจัดการด้านการผลิตได้อย่างมีประสิทธิภาพ

- Enhance production reliability ลดความสูญเสียทรัพยากรและเวลาในกระบวนการผลิต

- Mitigate risk from machine breakdown ลดความเสี่ยงของเครื่องจักรหยุดทำงานในระหว่างการผลิต

- Simplify data entry ได้ข้อมูลการผลิตที่แม่นยำ ลดความผิดพลาดในการบันทึกข้อมูลโดยบุคลากร

- Optimize production plan นำข้อมูลที่ได้มาวิเคราะห์และปรับปรุงแผนการผลิตให้มีประสิทธิผลสูงสุด

==========================================

“L5MES: MES Software ที่ตอบโจทย์ในการติดตามสถานะการผลิต สถานะเครื่องจักร และทุกฟังชั่นที่จำเป็นในการจัดการด้านการผลิต”

เพื่อการผลิตที่เต็มประสิทธิภาพ ตั้งแต่กระบวนการวางแผนการผลิต ไปจนถึงการบำรุงรักษาเครื่องจักร เราได้รวบรวมไว้ครบสมบูรณ์

อีกทั้ง L5MES ยังสามารถปรับเปลี่ยนหรือพัฒนาเพิ่มเติมตามความต้องการของแต่ลละโรงงานเพื่อให้สอดคล้องกับรูปแบบการทำงานของแต่ละบริษัทนั้นๆ

ข้อมูลเพิ่มเติม : https://www.thl5.com

==========================================

![นายช่างสอนฟรี [EP.2] : วาล์วนิรภัย PSV (Pressure Safety Valve) โดยทางพี่บอล OSA Valve นะครับ](https://naichangmashare.com/wp-content/uploads/2023/12/maxresdefault-1-218x150.jpg)

![[นายช่างสอนฟรี] ~ งานซ่อมบำรุงรักษาขั้นพื้นฐาน (Basic Planned Maintenance)](https://naichangmashare.com/wp-content/uploads/2023/09/maxresdefault-218x150.jpg)

![[SISTAM 2023] งานประชุมและแสดงสินค้าด้านความปลอดภัยอัจฉริยะและเทคโนโลยีชั้นสูงสำหรับการบำรุงรักษา 18-20 ตุลาคม 2566 [SISTAM 2023] งานประชุมและแสดงสินค้าด้านความปลอดภัยอัจฉริยะและเทคโนโลยีชั้นสูงสำหรับการบำรุงรักษา 18-20 ตุลาคม 2566](https://naichangmashare.com/wp-content/uploads/2023/10/photoForWeb169.001-2-218x150.jpeg)