สวัสดีครับพี่ๆช่าง และทุกคนที่เข้ามาอ่านในยุคที่การผลิตกำลังเปลี่ยนแปลงอย่างรวดเร็วภายใต้แนวคิด Industrial 4.0 ที่ไม่ได้เป็นแค่การใช้คอมพิวเตอร์ในโรงงานเท่านั้น แต่เป็นการสร้าง Smart Factory โดยเครื่องจักรสามารถ สื่อสารกันเอง (Machine-to-Machine หรือ M2M) และข้อมูลทุกอย่างจากเครื่องจักร (OT) สามารถเชื่อมต่อกับระบบข้อมูลของบริษัท (IT) ผ่านระบบ Cloud หรือ ERP เพื่อให้ผู้บริหารสามารถตัดสินใจได้แบบ Real-Time สร้างการผลิตที่ เร็วขึ้น, ถูกลง, และยืดหยุ่นกว่าเดิม

ความสำคัญของข้อมูลและการเชื่อมต่อ คือการที่ข้อมูลจากเครื่องจักรจะถูกส่งไปยังระบบจัดการต่าง ๆ ได้อย่างมีประสิทธิภาพผ่าน Data Connectivity และ Interoperability ซึ่งเป็นหัวใจสำคัญในการผลักดันโรงงานให้ก้าวเข้าสู่ Smart Factory ในยุคนี้ และโรงงานต้องการการเชื่อมต่อและความยืดหยุ่นมากขึ้น เพื่อให้สามารถปรับตัวและแข่งขันได้อย่างมีประสิทธิภาพ ซึ่งอุปกรณ์หลักที่ทำให้โรงงานมีความสามารถเหล่านี้คือ PLC (Programmable Logic Controller) และ PAC (Programmable Automation Controller) ทั้งสองมีบทบาทสำคัญในการควบคุมเครื่องจักรและกระบวนการผลิต แต่มีความแตกต่างในด้านโครงสร้างและความสามารถที่สามารถส่งเสริมการเปลี่ยนแปลงในยุคนี้ได้อย่างแตกต่างกันครับ

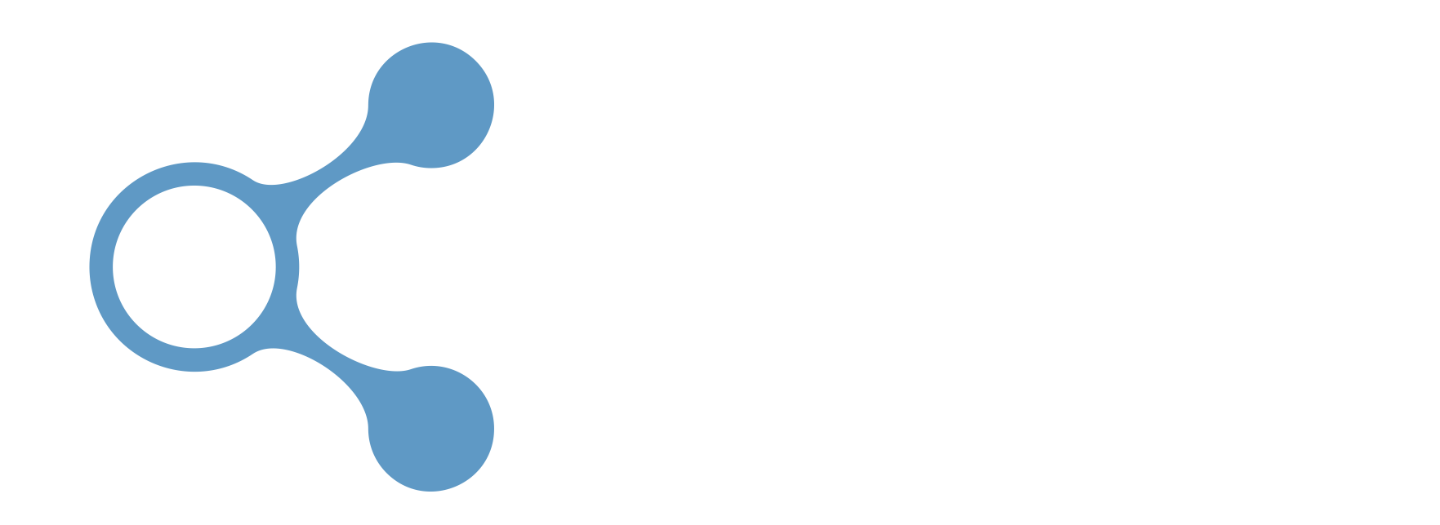

PLC (Programmable Logic Controller) คือ คอมพิวเตอร์ที่ออกแบบมาเฉพาะ เพื่อควบคุมกระบวนการในอุตสาหกรรมหรือเครื่องจักรที่ทำงานตามลำดับเหตุการณ์ (sequence) หรือที่เรียกว่า การควบคุมแบบลอจิก (Logic Control) โดยการใช้โปรแกรมที่สามารถเปลี่ยนแปลงได้ ซึ่งทำให้สามารถควบคุมกระบวนการที่มีขั้นตอนการทำงานที่ซับซ้อนได้อย่างมีประสิทธิภาพและยืดหยุ่นครับ

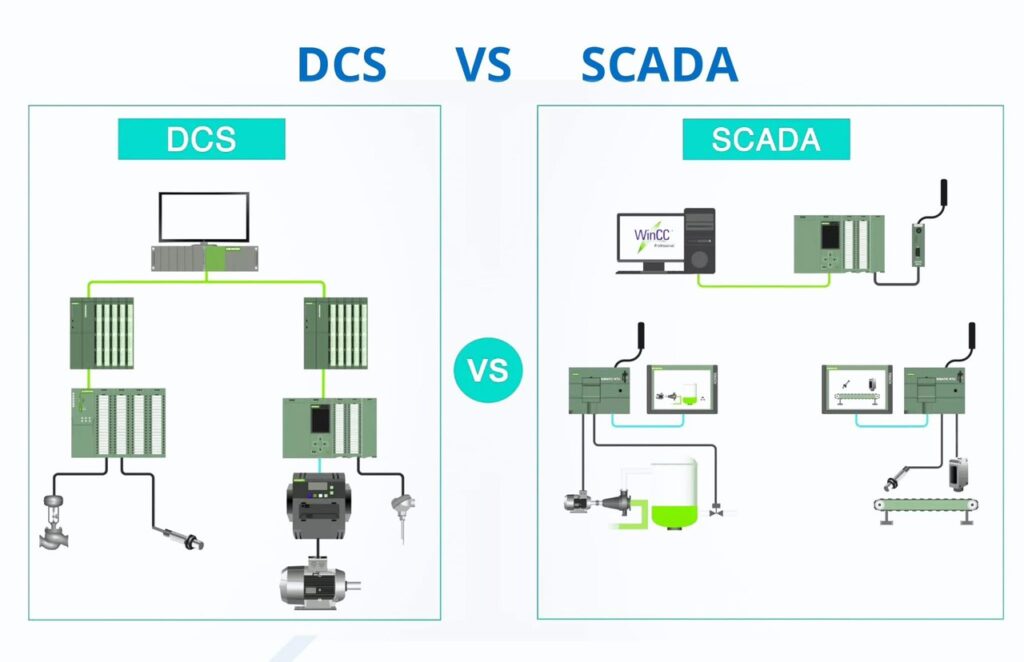

PAC (Programmable Automation Controller) คือ ระบบควบคุมอัตโนมัติที่พัฒนาขึ้นจาก PLC (Programmable Logic Controller) โดยมีคุณสมบัติที่พัฒนาขึ้นเพื่อรองรับการควบคุมที่ซับซ้อนและการใช้งานที่หลากหลายมากขึ้น PAC ผสมผสานคุณสมบัติของ PLC และ คอมพิวเตอร์ทั่วไป (PC) ซึ่งทำให้มันสามารถทำงานได้อย่างมีประสิทธิภาพและยืดหยุ่นมากขึ้น โดยเฉพาะในงานที่ต้องการการควบคุมที่ซับซ้อนและการเชื่อมต่อกับ ระบบ IT หรือ Cloud ที่มีความต้องการสูงครับ

ความแตกต่างระหว่าง: PAC และ PLC

| คุณสมบัติ | PLC (Programmable Logic Controller) | PAC (Programmable Automation Controller) |

|---|---|---|

| แนวคิด | คอมพิวเตอร์อุตสาหกรรมแบบดั้งเดิม เน้นการควบคุมตรรกะแบบแยกส่วน | ระบบควบคุมขั้นสูงที่รวมความน่าเชื่อถือของ PLC และความสามารถของ PC |

| สถาปัตยกรรม | Single Microprocessor (ประมวลผลทีละคำสั่งเป็นลำดับ) | Multiprocessor (ประมวลผลหลายอย่างพร้อมกัน) มีสถาปัตยกรรมแบบเปิด (Open Architecture) |

| หน่วยความจำ | จำกัด และใช้หน่วยความจำแบบ Fixed Addressing (ระบุตำแหน่งชัดเจน) | ขนาดใหญ่กว่าและใช้หน่วยความจำแบบ Tag-Based (ตั้งชื่อตัวแปรได้อิสระ) |

| ภาษาโปรแกรม | เน้น Ladder Logic (ภาษาตรรกะแบบบันได) และตามมาตรฐาน IEC 61131-3 | รองรับภาษามาตรฐาน IEC 61131-3 ทั้งหมด และยังรองรับภาษาขั้นสูง เช่น C/C++ |

| การใช้งาน | เหมาะสำหรับงาน Discrete Control (ควบคุมการเปิด/ปิดสวิตช์ มอเตอร์) หรืองานที่ไม่ซับซ้อน | เหมาะสำหรับงาน Complex Control (ควบคุมการเคลื่อนไหว, กระบวนการ), การจัดการข้อมูลขนาดใหญ่, และการทำงานร่วมกับหลายระบบ (SCADA, ERP) |

| การสื่อสาร | ความสามารถในการเชื่อมต่อลำบากกว่า มักเป็นระบบแบบเดินสาย | มีตัวเลือกการเชื่อมต่อที่หลากหลายและสูงกว่า (เช่น Ethernet, USB, Web Server) รองรับการเชื่อมต่อกับเครือข่ายองค์กรได้ดี |

| ต้นทุน | ต่ำกว่า เหมาะสำหรับงานควบคุมขนาดเล็กถึงกลาง | สูงกว่า แต่มีความคุ้มค่าสำหรับการลงทุนในระบบขนาดใหญ่ที่ต้องขยายตัว |

จุดเด่นของ: PAC และ PLC

1. จุดเด่นของ PLC (Programmable Logic Controller)

ทนทานต่อการสั่นสะเทือน, ความชื้น, และอุณหภูมิที่แปรปรวน เหมาะสำหรับการทำงานในสภาพแวดล้อมที่ท้าทาย เช่น โรงงานอุตสาหกรรมหนัก สามารถทำงานต่อเนื่องโดยไม่ต้องบำรุงรักษาบ่อยครั้ง และยังทนทานต่อสภาพแวดล้อมอุตสาหกรรม PLC ยังออกแบบให้ทนต่อมลพิษ, การสั่นสะเทือน, หรืออุปกรณ์ที่เสื่อมสภาพ เหมาะกับการใช้งานในโรงงานที่มีสภาพแวดล้อมยากลำบาก เช่น โรงงานเหล็ก หรือโรงงานเคมี และโปรแกรมง่ายสำหรับงานตรรกะพื้นฐาน การโปรแกรม PLC ใช้งานง่ายด้วยภาษาเช่น Ladder Logic หรือ Structured Text ซึ่งเข้าใจง่ายและเหมาะสำหรับงานควบคุมพื้นฐาน เช่น การเปิด/ปิดเครื่องจักรหรือมอเตอร์

ที่สำคัญต้นทุนต่ำสำหรับงานไม่ซับซ้อน PLC (Programmable Logic Controller) มีราคาต่ำเมื่อเทียบกับระบบที่ซับซ้อนอย่าง PAC เหมาะสำหรับงานที่ไม่ต้องการฟังก์ชันซับซ้อน เช่น การควบคุมเครื่องจักรเล็ก ๆ หรือการทำงานที่ไม่ซับซ้อนด้วยครับ

2.จุดเด่นของ PAC (Programmable Automation Controller)

มีความยืดหยุ่น (Flexibility) และ ความสามารถในการขยาย (Scalability) สูง และรองรับการขยายระบบได้อย่างยืดหยุ่น เช่น การเพิ่มอุปกรณ์, เซ็นเซอร์, หรือการรวมระบบอื่นๆ เข้าไปในเครือข่ายที่มีอยู่แล้ว เช่น การควบคุมเครื่องจักรหลายประเภทในระบบเดียวกัน ซึ่งมีความยืดหยุ่นในการปรับแต่งและเพิ่มฟังก์ชันตามความต้องการที่เกิดขึ้นในอนาคต

การทำงานหลายอย่างพร้อมกัน (Multitasking) PAC สามารถทำงานได้หลายขั้นตอนพร้อมกัน (Multitasking) ซึ่งเป็นคุณสมบัติที่สำคัญในกระบวนการที่มีความซับซ้อนหลายมิติ เช่น การควบคุมหุ่นยนต์หลายตัว, การทำงานหลายขั้นตอนพร้อมกัน หรือการเชื่อมต่อกับเซ็นเซอร์หลายตัวที่ต้องการการประมวลผลแบบพร้อมกัน เหมาะสำหรับการรวมระบบและเชื่อมต่อกับเครือข่ายองค์กร (Industrial IoT) และ PAC รองรับการเชื่อมต่อกับเครือข่ายที่ซับซ้อน และการเชื่อมต่อกับระบบ IT ภายนอก เช่น ระบบ SCADA, ERP, Cloud หรือฐานข้อมูลเพื่อเก็บข้อมูลการทำงานและวิเคราะห์ข้อมูลแบบเรียลไทม์ ซึ่งช่วยให้สามารถทำงานร่วมกับเครือข่ายและระบบอัตโนมัติในยุค Industry 4.0 ได้อย่างราบรื่น

รองรับการใช้ภาษาการโปรแกรมที่หลากหลาย PAC สามารถโปรแกรมได้หลายภาษา ไม่ว่าจะเป็น Ladder Logic, Structured Text, หรือ C/C++ ซึ่งทำให้วิศวกรสามารถเลือกใช้ภาษาที่เหมาะสมกับลักษณะของงานที่ซับซ้อนได้ เช่น การควบคุมที่ใช้คณิตศาสตร์ขั้นสูง หรือการประมวลผลข้อมูลแบบเชิงลึก และยังสามารถรองรับการทำงานในระบบอุตสาหกรรมที่ซับซ้อน เหมาะสำหรับงานที่ต้องการความซับซ้อนในการควบคุม เช่น การควบคุมกระบวนการผลิตหลายขั้นตอน, การควบคุมหุ่นยนต์ในกระบวนการผลิต, หรือการทำงานร่วมกับเครื่องจักรที่มีฟังก์ชันหลากหลาย

การทำงานร่วมกันของ PAC และ MQTT

MQTT (Message Queuing Telemetry Transport) คือ โปรโตคอลการสื่อสารที่ถูกออกแบบมาเพื่อส่งข้อมูลแบบเบาและประหยัดทรัพยากรในระบบที่มีข้อจำกัดด้านแบนด์วิธหรือความเสถียรของเครือข่าย เช่น ในระบบ Internet of Things (IoT) หรือ Industrial IoT (IIoT) โดยใช้รูปแบบการสื่อสารแบบ Publisher-Subscriber ผ่าน Broker ทำให้สามารถส่งข้อมูลได้อย่างรวดเร็วและเชื่อถือได้ แม้ในสภาพแวดล้อมที่ไม่เสถียร พร้อมทั้งรองรับการส่งข้อมูลแบบเรียลไทม์และการเชื่อมต่อจากหลายแหล่งข้อมูล

PAC (Programmable Automation Controller) และ MQTT (Message Queuing Telemetry Transport) ต่างมีบทบาทสาคัญในการผลักดันระบบควบคุมอุตสาหกรรมให้ก้าวเข้าสู่ยุคของการเชื่อมต่อข้อมูลอย่างสมบูรณ์ หรือที่เรียกว่า IIoT (Industrial Internet of Things) . ในบริบทนี้, PAC ทาหน้าที่เป็นเสมือนสมองอัจฉริยะในระดับโรงงาน (Factory Floor) ที่มีความสามารถในการประมวลผลสูง จัดการกับจุดอินพุต/เอาต์พุต (I/O) ได้เป็นจานวนมาก และสามารถควบคุมกระบวนการที่ซับซ้อนหลายอย่างได้พร้อมกัน อย่างไรก็ตาม, ข้อมูลที่ PAC รวบรวมมาจะไม่มีประโยชน์หากไม่สามารถส่งต่อไปยังระบบบริหารจัดการและวิเคราะห์ข้อมูลได้อย่างมีประสิทธิภาพ นี่คือจุดที่ MQTT เข้ามามีบทบาทในฐานะ “ภาษาการสื่อสาร” ที่ถูกออกแบบมาเพื่อการส่งข้อมูลที่มีน้าหนักเบาและเชื่อถือได้สูงในเครือข่ายอินเทอร์เน็ตที่ไม่เสถียร ด้วยการทางานร่วมกันนี้, PAC จึงสามารถใช้ MQTT เป็นสะพานเชื่อมให้ข้อมูลการผลิตแบบเรียลไทม์ถูกส่งจากเครื่องจักรไปสู่ระบบ Cloud หรือ ERP ได้ทันที ทาให้การตัดสินใจทางธุรกิจบนพื้นฐานของข้อมูล (Data-Driven Decisions) เกิดขึ้นได้อย่างรวดเร็ว

1. การเป็น “สะพาน” เชื่อมสู่โลกภายนอก

PAC ได้รับการออกแบบด้วยสถาปัตยกรรมแบบเปิดและความสามารถในการประมวลผลสูง (คล้ายกับ PC) ซึ่งทำให้มันสามารถรองรับโปรโตคอลการสื่อสารที่ทันสมัยอย่าง MQTT ได้อย่างง่ายดายเมื่อเทียบกับ PLC แบบดั้งเดิม PAC ทำหน้าที่รวบรวมข้อมูลการผลิต (OT Data) จากเครื่องจักรหลายพันจุด I/O ส่วน MQTT จะทำหน้าที่แปลงข้อมูลที่รวบรวมมาให้อยู่ในรูปแบบที่เบาที่สุด ก่อนส่งต่อไปยัง Cloud, Server หรือระบบบริหารจัดการ (ERP, SCADA) ของบริษัท โดยใช้โมเดลการสื่อสารแบบ Publish/Subscribe ซึ่งคล้ายกับการกดติดตามข่าวสาร

2. ตอบโจทย์ Industrial 4.0

PAC และ MQTT เป็นการผสมผสานที่ลงตัวสำหรับยุค Industrial 4.0 ด้วยคุณสมบัติเด่นดังนี้: Data Connectivity: PAC ใช้ MQTT เพื่อส่งข้อมูลจากเครื่องจักรไปยังระบบอื่นๆ อย่างมีประสิทธิภาพ แม้ในเครือข่ายที่ไม่เสถียร และInteroperability: MQTT เป็นโปรโตคอลมาตรฐานที่สามารถทำงานร่วมกับระบบ Cloud และแพลตฟอร์มการวิเคราะห์ข้อมูลต่างๆ ได้อย่างง่ายดาย ซึ่งเป็นส่วนสำคัญของหลักการ Interoperability และ Edge Computing: PAC ที่มีความสามารถในการประมวลผลสูงสามารถทำ Edge Analytics เพื่อประมวลผลข้อมูลบางส่วน และส่งเฉพาะข้อมูลที่สำคัญหรือสรุปแล้วไปยัง Cloud ผ่าน MQTT ช่วยลดการใช้แบนด์วิธได้อย่างมีประสิทธิภาพ

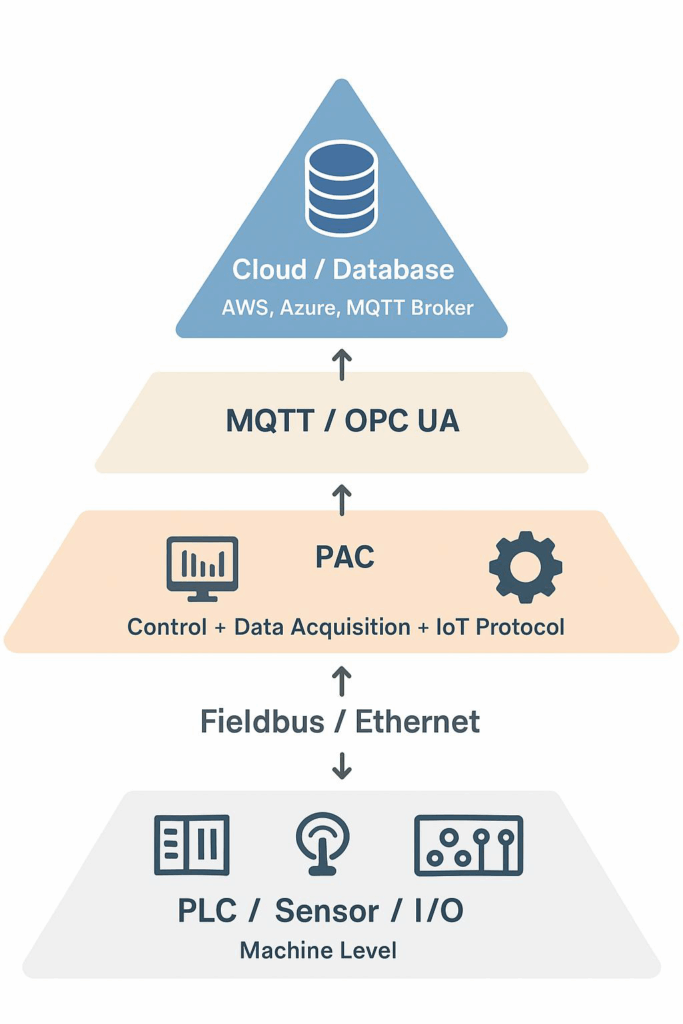

สถาปัตยกรรมระบบ Industrial 4.0

สถาปัตยกรรมระบบ Industrial 4.0 เป็นแผนผังเชิงกลยุทธ์ที่แสดงถึงการผสานเทคโนโลยีปฏิบัติการ (OT) เข้ากับเทคโนโลยีสารสนเทศ (IT) เพื่อสร้างระบบการผลิตที่เชื่อมโยงและมีความชาญฉลาดในทุกระดับ โดยเริ่มจาก ระดับ Machine Level ซึ่งรวมถึง PLC, Sensor, และ I/O ที่ทำหน้าที่ควบคุมและเก็บข้อมูลสถานะของเครื่องจักรในกระบวนการผลิต โดยมี Fieldbus และ Ethernet เป็นโครงข่ายที่ใช้โปรโตคอลการสื่อสารในสภาพแวดล้อมโรงงานเพื่อส่งข้อมูลจากอุปกรณ์ควบคุมไปยังอุปกรณ์อื่นๆ ในระดับล่าง

PAC (Programmable Automation Controller) เป็นแกนหลักที่ทำหน้าที่เป็นศูนย์กลางการรวบรวมข้อมูลจากการปฏิบัติการและทำการควบคุมที่ซับซ้อน โดยมีการฝังโปรโตคอล IoT เพื่อให้ข้อมูลเชื่อมต่อกับระบบภายนอก เช่น MQTT และ OPC UA ที่เป็นท่อส่งข้อมูลไปยัง Cloud หรือ Database ด้วยความปลอดภัยและประสิทธิภาพสูง โดย MQTT ใช้สำหรับส่งข้อมูลแบบ Real-time ที่เบาและประหยัดแบนด์วิธ ขณะที่ OPC UA ช่วยรักษาความสมบูรณ์ของข้อมูลระหว่างระบบต่างๆ

สุดท้าย ข้อมูลที่ส่งมายัง Cloud หรือ Database จะถูกนำไปจัดเก็บและวิเคราะห์เพื่อสร้างข้อมูลเชิงลึก เช่น การทำนายการซ่อมบำรุง (Predictive Maintenance) และการเพิ่มประสิทธิภาพการดำเนินงาน (OEE) ซึ่งเป็นเครื่องมือสำคัญในการตัดสินใจทางธุรกิจในยุคดิจิทัล การเชื่อมโยงทุกระดับนี้ทำให้โรงงานสามารถผลิตได้อย่างมีประสิทธิภาพและยืดหยุ่นตามความต้องการของตลาดในยุค Industry 4.0. ครับ

ข้อได้เปรียบเชิงกลยุทธ์ของ PAC: การขับเคลื่อนโรงงานสู่ Industrial 4.0

- ความยืดหยุ่นและการทำงานแบบมัลติฟังก์ชัน (Flexibility and Multi-Functionality) PAC รองรับมาตรฐาน IEC 61131-3 (5 ภาษา) ช่วยให้วิศวกรเลือกใช้ภาษาที่เหมาะสมกับแต่ละฟังก์ชัน เช่น Ladder Diagram หรือ Structured Text ทำให้การพัฒนาและบำรุงรักษาง่ายขึ้น และรองรับ Runtime ที่หลากหลาย เช่น CODESYS, RX3i, ControlLogix ช่วยลดการล็อกอินกับผู้ผลิตรายใดรายหนึ่ง ทำให้บูรณาการกับระบบอัตโนมัติจากผู้ผลิตอื่นได้อย่างราบรื่น

- ประสิทธิภาพการประมวลผลขั้นสูง (Advanced Processing Power) PAC รองรับ Multi-tasking และ Multi-threading ซึ่งสามารถประมวลผลควบคู่กับการควบคุมและการสื่อสารที่ไม่สำคัญได้ พร้อมกัน ช่วยให้การใช้คำนวณขั้นสูงหรืออัลกอริธึมซับซ้อนทำได้โดยไม่กระทบการควบคุมหลัก และการประมวลผลที่สูงกว่า PLC ทั่วไป ช่วยให้สามารถใช้งานการคำนวณเชิงซ้อนหรือ Edge Computing ได้ภายในตัวควบคุม

- การเชื่อมต่อ IIoT และการจัดการข้อมูลโดยตรง (IIoT Connectivity and Direct Data Handling) รองรับโปรโตคอล IIoT มาตรฐาน เช่น MQTT, OPC UA, Modbus TCP/IP ทำให้การส่งข้อมูลไปยัง Cloud หรือระบบ IT มีประสิทธิภาพและปลอดภัย และสามารถจัดเก็บข้อมูลผ่าน Data Logging, Historian หรือเชื่อมต่อกับฐานข้อมูล SQL ได้โดยตรง ช่วยให้การวิเคราะห์ข้อมูลในระดับองค์กรทำได้ทันที ลดการใช้ Middleware

- การแสดงผลและการเข้าถึงแบบองค์รวม (Holistic Visualization and Access) PAC สามารถแสดงผล HMI/SCADA ผ่าน Web Browser ได้ ช่วยให้ผู้ใช้งานสามารถเข้าถึงข้อมูลจากอุปกรณ์ใด ๆ ที่เชื่อมต่อกับเครือข่าย ลดต้นทุนในการติดตั้ง HMI เฉพาะทาง และเพิ่มความคล่องตัวในการปฏิบัติงานครับ

สรุปเนื้อหา

ในยุค Industrial 4.0 ระบบ PAC (Programmable Automation Controller) เป็นเครื่องมือสำคัญในการสร้าง Smart Factory ด้วยความยืดหยุ่นสูงและสามารถเชื่อมต่อกับระบบ IT และ Cloud ได้อย่างมีประสิทธิภาพ รองรับการทำงานหลายงานพร้อมกัน (Multi-tasking) และการคำนวณขั้นสูง ช่วยให้การควบคุมกระบวนการที่ซับซ้อนได้ดีขึ้น พร้อมรองรับโปรโตคอล IIoT เช่น MQTT และ OPC UA ทำให้ข้อมูลจากเครื่องจักรถูกส่งไปยังระบบบริหารจัดการแบบ Real-time ช่วยให้การตัดสินใจทางธุรกิจเกิดขึ้นได้ทันที ระบบยังสามารถแสดงผลผ่าน Web Browser ช่วยลดต้นทุนและเพิ่มความคล่องตัวในการปฏิบัติงาน.

เมื่อเข้าใจภาพรวมของเทคโนโลยีและทิศทางการพัฒนาอุตสาหกรรมยุคใหม่แล้ว หลายองค์กรเริ่มมองหาโซลูชันที่สามารถนำไปใช้งานได้จริง ทั้งในด้านระบบควบคุมเครื่องจักร การสื่อสารข้อมูล และการเพิ่มประสิทธิภาพของโรงงานแบบองค์รวม

ในด้านระบบควบคุมอัตโนมัติ ทางบริษัทมีผลิตภัณฑ์ PLC & PAC จากแบรนด์ GCAN และ HCFA ที่รองรับการพัฒนาและประยุกต์ใช้ได้หลากหลาย พร้อมรองรับการทำงานร่วมกับ CODESYS ที่ผู้ใช้งานทั่วไปสามารถดาวน์โหลดได้ฟรี ช่วยให้การเริ่มต้นงานอัตโนมัติเป็นเรื่องง่ายและประหยัดต้นทุน

นอกจากงานควบคุมเครื่องจักรแล้ว ในส่วนของ IIoT เรามีโซลูชันจากแบรนด์ BLIIOT ที่ออกแบบมาเพื่อใช้งานภาคอุตสาหกรรมโดยเฉพาะ ภายใต้ ARM-Based Edge Computing Gateway ที่รองรับซอฟต์แวร์ยอดนิยมหลากหลาย ไม่ว่าจะเป็น Node-RED / Docker / CODESYS / Ubuntu 20.04 / Ignition / SCADA / BLIoTLink /QT ทำให้สามารถพัฒนา Edge Application, Dashboard และการเชื่อมต่อข้อมูลโรงงานได้อย่างยืดหยุ่น ในส่วนของงาน Energy Management บริษัทมีผลิตภัณฑ์กลุ่ม AIoT Device สำหรับงานด้านพลังงาน ไม่ว่าจะเป็น Auto Recloser, Remote Control Device และ Circuit Breaker อัจฉริยะ รองรับการเชื่อมต่อผ่าน Gateway ด้วย RS485 / Modbus รวมถึงการสื่อสารผ่าน 4G, Wi-Fi และ Ethernet เพื่อการมอนิเตอร์และควบคุมพลังงานแบบเรียลไทม์

” เพื่อสนับสนุนการใช้งานเทคโนโลยีเหล่านี้ เราจัดหลักสูตรอบรม CODESYS V3.5 SP21 Patch 3 แบบเข้มข้น 2 วัน “

📅 วันที่ 14–15 มกราคม 2569 เวลา 08:30–16:30

📍 ณ ชั้น 8 ห้อง 801 สำนักบริการคอมพิวเตอร์ มหาวิทยาลัยเกษตรศาสตร์ บางเขน

คอร์สนี้รับเพียง 20 ท่าน ค่าอบรม 5,000 บาท/ท่าน

พิเศษ! สำหรับผู้ซื้อ PLC with CODESYS พร้อมสมัครอบรม ราคาเพียง 7,500 บาท

สามารถสอบถามข้อมูลผลิตภัณฑ์ หรือสมัครอบรมได้ผ่านลิงก์ด้านล่าง:

https://docs.google.com/forms/

ติดต่อสอบถามได้ที่:

เบอร์โทรศัพท์: 094-369-9653 HOTLINE (24 Hour) /

LINE : sboonyom

อีเมลบริษัท: [email protected], [email protected], [email protected]

เว็บไซต์: www.triplepplus.com

แล้วพบกับสาระดีๆแบบนี้ทางด้านงานช่าง งานวิศวกรรม และอุตสาหกรรมได้ที่ นายช่างมาแชร์ นะครับ

Website: www.naichangmashare.com

Facebook: https://www.facebook.com/naichangmashare/

Blockdit : https://www.blockdit.com/naichangmashare

Instragram: https://www.instagram.com/naichangmashare/

Twitter: https://twitter.com/naichangmashare

Youtube: https://www.youtube.com/@naichangmashare

TikTok : https://www.tiktok.com/@naichangmashare