สวัสดีพี่ๆ ช่างทุกคนครับ ในโลกของโรงงานอุตสาหกรรม เราทุกคนรู้ดีว่า “เครื่องจักรหยุด = สายการผลิตหยุด” และทุกนาทีของการหยุดผลิต หมายถึงต้นทุนที่สูญเสียไปอย่างมหาศาล ไม่ว่าจะเป็นเวลา แรงงาน หรือรายได้ที่หายไป ดังนั้นหัวใจสำคัญของงานซ่อมบำรุงจึงอยู่ที่ “การวางแผนตรวจเช็กอย่างเป็นระบบ” เพื่อให้เครื่องจักรพร้อมใช้งานอยู่เสมอ ไม่ต้องรอให้พังแล้วค่อยซ่อม เพราะการซ่อมแบบนั้นไม่เพียงเสียเวลา แต่ยังเสี่ยงกระทบทั้งระบบการผลิตอีกด้วย

ตารางการซ่อมบำรุง (Maintenance Schedule) จึงเปรียบเสมือน “ปฏิทินสุขภาพของเครื่องจักร” ที่บอกให้เราทราบว่า เมื่อไรควรตรวจเช็ก, อะไรควรเปลี่ยน, และจุดไหนควรเฝ้าระวังเป็นพิเศษ แนวคิดนี้ตั้งอยู่บนหลักการ Reliability-Centered Maintenance (RCM) — การบำรุงรักษาที่มุ่งเน้น “ความน่าเชื่อถือ” ของเครื่องจักรเป็นศูนย์กลาง เพื่อให้ทุกการซ่อมบำรุงคุ้มค่าและเกิดประสิทธิภาพสูงสุดในต้นทุนที่ต่ำที่สุด

ประเภทของการบำรุงรักษา (Maintenance Types)

ก่อนที่เราจะไปถึงคำถามยอดฮิตว่า “ควรตรวจเช็กทุกกี่ชั่วโมง / วัน / เดือน” พี่ๆ ช่างควรรู้ก่อนว่า

งานซ่อมบำรุงในโรงงานนั้นไม่ได้มีแค่ “ซ่อมเมื่อพัง” อย่างที่หลายคนเคยเจอ แต่จริงๆ แล้วมีหลายรูปแบบที่ออกแบบมาเพื่อลดความเสี่ยงและยืดอายุการใช้งานของเครื่องจักรได้อย่างมีประสิทธิภาพ ต่อไปนี้คือ 4 ประเภทหลักของงานซ่อมบำรุง ที่ทุกโรงงานควรรู้และนำไปปรับใช้

1. Daily Check (การตรวจเช็กประจำวัน)

“ตรวจทุกวันก่อนเครื่องทำงาน = ลดปัญหาก่อนเกิดจริง” เป็นการตรวจสอบแบบพื้นฐานที่ช่างประจำเครื่องหรือโอเปอเรเตอร์สามารถทำได้เอง โดยไม่ต้องใช้เครื่องมือซับซ้อน จุดประสงค์หลักคือเพื่อให้รู้ความผิดปกติขอเครื่องจักรก่อนที่จะลุกลามจนถึงขั้นเสียหาย ตรวจสอบเสียงหรือการสั่นผิดปกติของมอเตอร์และเพลา ตรวจหารอยรั่วของน้ำมัน, ลม, หรือของเหลวในระบบไฮดรอลิก ตรวจระดับน้ำมันหล่อลื่นและจาระบี ตรวจอุณหภูมิพื้นผิวมอเตอร์และแบริ่ง หรือตรวจความแน่นของสกรู น็อต และข้อต่อ ป้องกันปัญหาเล็กก่อนจะลุกลาม และช่วยให้เครื่องจักรพร้อมใช้งานทุกวัน

2. Preventive Maintenance (PM) – การบำรุงรักษาเชิงป้องกัน

“ซ่อมก่อนเสีย เพื่อให้ไม่ต้องซ่อมใหญ่” การบำรุงรักษาเชิงป้องกันเป็นการตรวจเช็กและบำรุงรักษาตามระยะเวลาที่กำหนดไว้ล่วงหน้า ไม่ว่าจะตาม ชั่วโมงการทำงาน (Operating Hour) หรือ รอบเวลา (เช่น รายเดือน / รายไตรมาส) โดยมีเป้าหมายเพื่อป้องกันไม่ให้เครื่องจักรเสียกะทันหัน เปลี่ยนกรองอากาศทุก 500 ชั่วโมงการทำงานตรวจสภาพสายพาน, โซ่, และพูลเลย์ทุก 1 เดือน เปลี่ยนน้ำมันเกียร์ตามชั่วโมงที่ผู้ผลิตกำหนด ตรวจความเที่ยงตรงของแนวเพลามอเตอร์ (Alignment) หรือตรวจการทำงานของระบบไฟฟ้าควบคุม และอุปกรณ์เซ็นเซอร์ ลดความเสี่ยงของ Breakdown วางแผนหยุดเครื่องล่วงหน้าได้ ยืดอายุการใช้งานของเครื่องจักร และยังเพิ่มความปลอดภัยในพื้นที่การทำงานด้วยครับ

3. Predictive Maintenance (PdM) – การบำรุงรักษาเชิงพยากรณ์

“รู้ก่อนเครื่องจะพัง ด้วยข้อมูลจริง” นี่คือรูปแบบของการบำรุงรักษายุคใหม่ ที่ใช้เทคโนโลยีเข้ามาช่วยตรวจวิเคราะห์สภาพของเครื่องจักรแบบเรียลไทม์ เพื่อคาดการณ์แนวโน้มของความเสียหายก่อนที่จะเกิดขึ้นจริง

- Vibration Analysis → ตรวจการสั่นผิดปกติของมอเตอร์, เพลา, แบริ่ง

- Infrared Thermography → ตรวจจุดร้อนของระบบไฟฟ้าและตลับลูกปืน

- Ultrasonic Leak Detector → ตรวจการรั่วของระบบลม

- Oil Analysis → ตรวจหาผงโลหะหรือสิ่งปนเปื้อนในน้ำมันหล่อลื่น

- Data Logging / IoT Sensor → เก็บข้อมูลชั่วโมงการทำงานและสภาพจริงของเครื่องจักร

4. Overhaul / Shutdown Maintenance – การซ่อมใหญ่ประจำปี

“หยุดครั้งเดียว เพื่อตรวจเช็กทั้งระบบ” เป็นการซ่อมบำรุงระดับลึกที่ทำในช่วงโรงงานหยุดเดินเครื่อง (Planned Shutdown) เพื่อให้ทีมช่างสามารถตรวจเช็กเครื่องจักรทุกส่วนได้อย่างละเอียดที่สุด และทำการเปลี่ยนชิ้นส่วนที่เสื่อมสภาพทั้งหมด ช่วยฟื้นฟูเครื่องจักรให้กลับสู่สภาพพร้อมใช้งานสูงสุด ลดโอกาสของการเสียหายสะสมในระยะยาว เป็นช่วงเวลาสำคัญในการ “อัปเกรดระบบ” หรือเปลี่ยนเทคโนโลยีใหม่เข้าไป ขั้นตอนสำคัญในการทำ Overhaul มีดังต่อไปนี้ครับ

- วางแผนล่วงหน้า ร่วมกับฝ่ายผลิต เพื่อกำหนดช่วงเวลาหยุดเครื่องที่กระทบงานน้อยที่สุด

- จัดทำรายการตรวจเช็ก (Checklist) ครอบคลุมทั้งระบบกล, ไฟฟ้า, นิวเมติก, และไฮดรอลิก

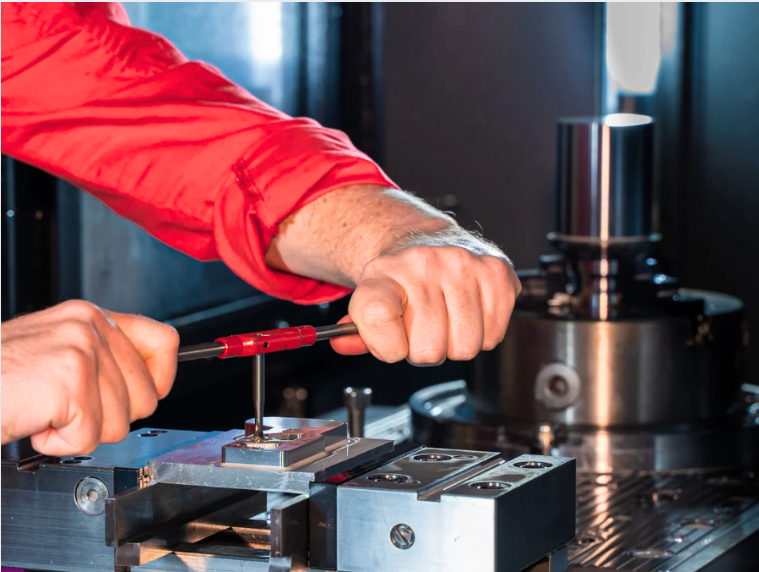

- ถอด–ทำความสะอาด–ตรวจวัด–เปลี่ยนชิ้นส่วน ที่เสื่อมหรือเกินรอบใช้งาน

- ทดสอบระบบ (Testing & Commissioning) ก่อนเริ่มเดินเครื่องใหม่

- บันทึกผลตรวจและสรุปข้อบกพร่อง เพื่อใช้วางแผนรอบต่อไป

ตารางการซ่อมบำรุงเบื้องต้น (Recommended Maintenance Interval)

| ประเภทการตรวจ | ความถี่ที่แนะนำ | ตัวอย่างงาน |

|---|---|---|

| รายวัน (Daily) | ทุก 8 ชั่วโมง หรือก่อนเริ่มกะ | ตรวจเสียง/การสั่น/น้ำมัน/แรงดัน/อุณหภูมิ |

| รายสัปดาห์ (Weekly) | ทุก 7 วัน | ตรวจทำความสะอาดฟิลเตอร์/สายพาน/ตลับลูกปืน |

| รายเดือน (Monthly) | ทุก 30 วัน | ตรวจแนวศูนย์มอเตอร์, ตรวจระบบไฟฟ้าควบคุม |

| รายไตรมาส (Quarterly) | ทุก 3 เดือน | ทดสอบระบบป้องกัน, ตรวจการรั่วซึมระบบลม/ไฮดรอลิก |

| รายปี (Annually) | ทุก 12 เดือน | Overhaul ระบบใหญ่, เปลี่ยน Bearing/Seal/สายพานหลัก |

หมายเหตุ: ระยะเวลานี้อาจแตกต่างตามประเภทเครื่องจักร เช่น เครื่องปั๊ม, คอมเพรสเซอร์, พัดลมอุตสาหกรรม หรือระบบลำเลียง — ควรอ้างอิงคู่มือจากผู้ผลิต (OEM Manual) เป็นหลัก

มุมมองเชิงวิศวกรรม: ทำไม “ชั่วโมงการทำงาน” จึงสำคัญกว่า “ระยะเวลา”

ในโลกของงานซ่อมบำรุง เรามักเห็นตารางตรวจเช็กที่เขียนว่า “ตรวจทุก 1 เดือน” หรือ “เปลี่ยนทุก 6 เดือน”

แต่ในทางวิศวกรรมจริงๆ แล้ว หน่วยเวลาแบบ “เดือน” อาจไม่สะท้อนการใช้งานของเครื่องจักรอย่างแท้จริง เพราะเครื่องจักรแต่ละเครื่อง ไม่ได้ทำงานเท่ากัน ลองมาดูตัวอย่างง่ายๆ นะครับ

- เครื่องจักร A ทำงาน 24 ชั่วโมงต่อวัน (ต่อเนื่องทุกกะ)

- เครื่องจักร B ทำงานวันละ 8 ชั่วโมง (เฉพาะกะกลางวัน)

เมื่อถึงสิ้นเดือน ทั้งสองเครื่องผ่านเวลา “30 วัน” เหมือนกัน

แต่เครื่องจักร A มีชั่วโมงการทำงาน 720 ชั่วโมง (24×30)

ส่วนเครื่องจักร B ทำงานเพียง 240 ชั่วโมง

หากโรงงานใช้เกณฑ์ “ตรวจทุก 1 เดือน” เท่ากัน เครื่องจักร A จะถูกตรวจ ช้าเกินไป ในขณะที่เครื่องจักร B อาจถูกตรวจ เร็วเกินความจำเป็น ซึ่งทั้งสองกรณีล้วนทำให้ต้นทุนไม่เหมาะสมครับ

“ชั่วโมงการทำงาน (Operating Hour)” คืออะไร?

Operating Hour คือระยะเวลาที่เครื่องจักรทำงานจริง ไม่รวมช่วงที่เครื่องหยุดหรือ Standby

ข้อมูลนี้สามารถวัดได้จาก:

- Hour Meter (เครื่องนับชั่วโมงทำงานของเครื่อง)

- PLC / SCADA System ที่เก็บข้อมูลการทำงานแบบอัตโนมัติ

- หรือ IoT Sensor ที่เชื่อมข้อมูลแบบเรียลไทม์เข้าสู่ระบบ Maintenance

ทำไมควรใช้ “Run Hour-Based Maintenance”

- สะท้อนการใช้งานจริงของเครื่องจักร ไม่ว่าทำงานมากหรือน้อย การบำรุงรักษาจะสัมพันธ์โดยตรงกับ “ความสึกหรอจริง” เช่น น้ำมันหล่อลื่น, แบริ่ง, ซีล, หรือกรองอากาศ

- ลดต้นทุนการบำรุงรักษาเกินความจำเป็น (Over-Maintenance) การเปลี่ยนอะไหล่ตามระยะเวลาอาจทำให้สูญเสียค่าใช้จ่ายโดยไม่จำเป็น เช่น เปลี่ยนน้ำมันทุก 6 เดือน ทั้งที่เครื่องใช้งานเพียง 100 ชั่วโมง

- ช่วยคาดการณ์รอบซ่อมได้แม่นยำ การเก็บข้อมูลชั่วโมงทำงานช่วยให้สามารถวางแผนล่วงหน้า เช่น “อีก 200 ชั่วโมงต้อง PM” ซึ่งเหมาะกับการวางแผนหยุดเครื่องให้สอดคล้องกับการผลิต

- ปรับใช้กับระบบ Predictive Maintenance ได้ดี การใช้ข้อมูลชั่วโมงทำงานร่วมกับค่าการสั่น ความร้อน หรือแรงดัน จะทำให้ระบบ PdM มีประสิทธิภาพสูงขึ้น เพราะสามารถคำนวณ “อายุการใช้งานที่เหลือจริง (Remaining Useful Life)” ได้แม่นยำ

- เป็นมาตรฐานสากลของผู้ผลิต (OEM Standard) ผู้ผลิตเครื่องจักรทั่วโลก เช่น Atlas Copco, Ingersoll Rand, Siemens, หรือ Mitsubishi

มักระบุรอบการบำรุงรักษาเป็น “ชั่วโมงการทำงาน” ไม่ใช่ “เดือน” เช่น- เปลี่ยนน้ำมันหล่อลื่นทุก 2,000 ชั่วโมง

- เปลี่ยนกรองอากาศทุก 1,000 ชั่วโมง

- ตรวจ Alignment ทุก 3,000 ชั่วโมง

การเปลี่ยนแนวคิดจาก “Time-Based” ไปสู่ “Run Hour-Based Maintenance” คือก้าวสำคัญของโรงงานยุคใหม่ที่ต้องการทั้ง ความแม่นยำ ประสิทธิภาพ และความคุ้มค่า เมื่อพี่ๆ ช่างรู้รอบชั่วโมงการทำงานของแต่ละเครื่องอย่างชัดเจน ก็จะสามารถวางแผนซ่อมล่วงหน้าได้ถูกจุด ลดการหยุดเครื่องโดยไม่จำเป็น และสร้างระบบซ่อมบำรุงที่ “คิดเหมือนวิศวกร แต่คุ้มเหมือนนักธุรกิจ” ได้จริงในโรงงานของเรา

สรุปตารางการซ่อมบำรุง

การเข้าใจประเภทของงานบำรุงรักษาทั้ง 4 แบบนี้ ช่วยให้โรงงานสามารถออกแบบ “ตารางการซ่อมบำรุง” ได้อย่างแม่นยำและคุ้มค่าที่สุด เพราะไม่ใช่ทุกเครื่องต้องตรวจเท่ากัน หรือซ่อมพร้อมกัน แต่ควรเลือกให้เหมาะกับระดับความสำคัญของเครื่องจักร และความเสี่ยงที่ยอมรับได้

หากเพื่อนๆกำลังมองหาระบบ CMMS ที่คุณภาพ มีมาตราฐานสากลระดับโลก ที่สำคัญใช้ฟรี ไม่ต้องโหลดโปรแกรม สามารถใช้ได้ในมือถือ ทั้งระบบ android และ iOS

นายช่างมาแชร์ขอแนะนำโปรแกรม Factorium ระบบ CMMS ยุคใหม่ โปรแกรมซ่อมบำรุงบนสมาร์ทโฟน สำหรับโรงงานยุค 4.0 ครับผม (www.factorium.tech)

ติดต่อฝ่ายขายและปรึกษาโทร : 096-034-7506 (เนย) , 083-932-4654 (เกว)

แล้วพบกับสาระดีๆแบบนี้ทางด้านงานช่าง งานวิศวกรรม และอุตสาหกรรมได้ที่ นายช่างมาแชร์ นะครับ

Website: www.naichangmashare.com

Facebook: https://www.facebook.com/naichangmashare/

Blockdit : https://www.blockdit.com/naichangmashare

Instragram: https://www.instagram.com/naichangmashare/

Twitter: https://twitter.com/naichangmashare

Youtube: https://www.youtube.com/@naichangmashare

TikTok : https://www.tiktok.com/@naichangmashare